本帖最后由 海岸线科技 于 2023-5-31 10:58 编辑

专精特新领衔数字化转型 中小企业困局犹未解

中小企业强则国民经济强,这个论断虽稍显粗暴,却并非没有道理。作为在缓解就业压力、促进技术创新进步、灵活应用地方资源等方面有着独特优势的中小企业,是现代经济社会建设中不可缺少的重要推动力,也是推动经济高质量发展的坚实基础。

随着高质量发展和数字经济的主张日趋深化和落实,中小企业不仅成为数字化转型的重点,也是国家数字化建设的“主战场”,从中小企业中走出的“专精特新”队伍便是有力证明。

自2011年工信部联合国家发改委、科技部等多部门发布《“十四五”促进中小企业发展规划》,提出“推动形成一百万家创新型中小企业、十万家'专精特新'企业、一万家'专精特新'小巨人企业”的发展目标;再到2022年这一概念首次正式亮相政府工作报告,提出要“着力培育专精特新企业”,其背后所蕴含的重要性已充分彰显。

截至2022年9月,国家工业和信息化部分四批次公布了9119家国家级专精特新“小巨人”培育名单。与此同时,各省市区政府也在积极培育中小企业发展,提供相应的政策和资金支持,为专精特新企业的数字化转型“添砖加瓦”。

以去年深圳专精特新企业补贴为例:深圳市奖助国家“小巨人”企业50万,奖助广东省专精特新企业20万;深圳罗湖区为国家“小巨人”企业奖助100万,为广东省专精特新企业奖助50万。

总体来看,该项目的资金扶持力度还是比较可观的,尤其是在宏观经济下行压力增大、市场环境越发复杂的当下,这些资金或能帮助中小企业更有效地应对各类风险挑战。

只不过,相对于大中型、综合性企业集团,中小企业出身的专精特新企业仍然有许多薄弱环节,如:数字化水平相对较低、质量成本居高不下、供应链管理能力不强、人才和物资等资源储备单一,一旦市场环境恶化程度超出预期,就有可能陷入市场业绩下滑、资金链断裂甚至破产倒闭等困局。

中小企业当中的佼佼者“专精特新”犹有此疾,除此之外的中小企业又该如何自处?

中小企业转型核心瓶颈 以点带面重塑研发流程

我们都知道,数字化转型能提升企业的内生动力。在以前写过的文章中我们曾围绕国有企业转型现状做了详尽的分析,点出认知模糊、组织架构模糊及技术决定论为其两大核心风险。

中小企业有相似之处,但并不全然一样。我国中小企业走过了一条艰难坎坷的发展之路,起点低、用工荒、融资困难、管理水平不高,多种不利因素叠加曾一度让中小企业进退维谷,难以获得进一步的发展机遇。

这些症状在制造业中小企业中体现得尤为明显,本就存在质量水平落后于美日德等发达国家的情况,还要同时承担国内外越发复杂的竞争压力,不少制造企业陷入两难抉择:究竟是保证质量还是稳定成本?

事实上,这也是中小企业数字化转型的核心瓶颈所在:前期投入成本大,回报周期长,也缺少有效可参考的改造经验,在整个转型升级过程中面临较大的试错成本及风险。

朱兰博士的传统质量观认为,过高的质量会给企业带来过高的成本,企业不需要对质量进行持续改进,而应当将质量定位在一个适度的“可接受的质量水平”上。不过,这个理论已经无法适配以顾客满意为最终目标的当下竞争形势了。

因而,对中小制造企业来说,与其大谈宏观价值,不如着眼脚下,不论是数字化转型还是质量改进,都必须要具备短期盈利的条件。

种种压力作用下,中小企业选择对企业亟需改善的单点环节进行局部数字化改造。比方说通过提高产品质量→增加市场份额→获得更高市场售价→取得较高的收入,这个逻辑完全跑得通,优秀的产品质量还有可能催生优秀的口碑声誉,额外收获新的企业收入。

中小企业努力在提升质量的同时稳定成本,只是在通往目标的路上,还有两大拦路虎:

1.企业管理层并不重视对质量成本的管理。看不到质量、成本和效益之间互为因果相辅相成的关系。 2.企业重视成本但管理水平落后。要么忽视产品设计和售后等环节,要么习惯用经验作主观判断,不能正确判断对关键质量的指标,故而造成难以承担的巨大成本。

如何更好地做好对质量成本的管理,从而提升经济效益?且看下文案例。

照明企业质量成本管控实例 保障中小企业短期盈利

FT公司是一家照明制造企业,但不同于一般照明灯具生产,FT公司的业务还涉及到专案产品的定制、设计以及后续的开发和生产销售,主要产品有照明灯具及相关的控制系统,至今已经有十六年历史,是业内发展相当不错的长青企业。

FT的需求缘起质量成本管控。为了保证产品合格率,FT在质量检验方面耗费了大量人力财力,但此举在保证了良好口碑的同时也使得质量控制成本居高不下。

针对FT的困扰,结合同行业一起看,会发现他们所面对的难题都大同小异:看重质量成本管控,想做但却做不好。

通过走访调研FT公司的实际情况和业务特点,我们梳理出一份该公司亟需解决的质量成本管控问题清单,以下列举两点: 1、缺乏对质量成本的科学认知。如只侧重材料质量成本、生产质量成本,忽视外部质量保证成本、客户质量成本,从而造成质量成本管控工作零散无序。 2、缺乏完善全面的质量成本管理体系。更重视质量报废成本、返工成本等,不太注重预防与鉴定,导致同类问题不断复发。 出现这种“厚此薄彼”的情况,也不能完全归咎于企业自身。受产品品种多、易碎、运输难度大等因素制约,照明行业的的报废率及次品率本就远高于其他制造行业,质量损失相对来说直白可控,因而更被关注、更好使力,也是情理之中。

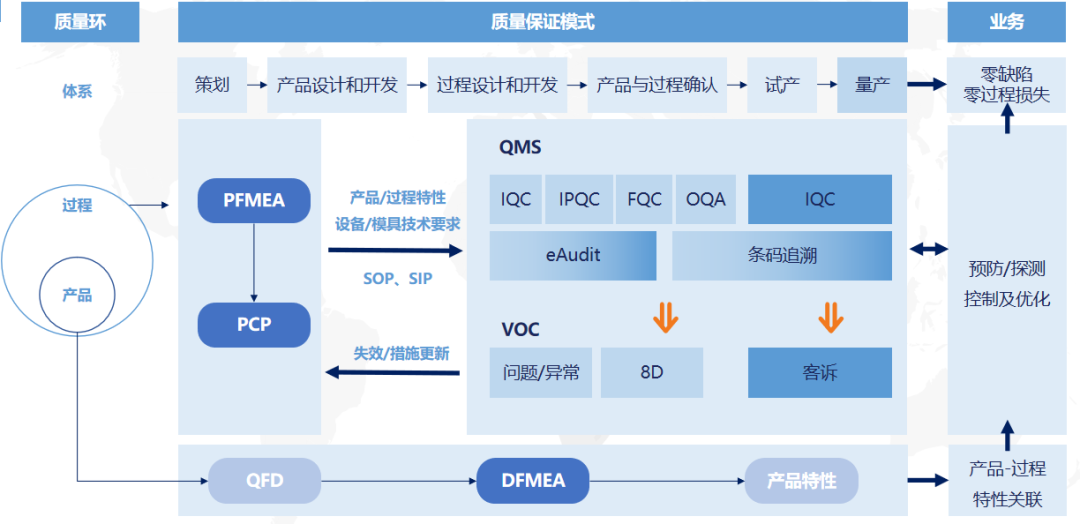

为尽快改变这一局面,实现预期发展目标,FT公司使用了一套基于PQM(专业版QMS),向全面质量管理、问题异常管理衍生的质量成本管控体系,目前也已初见成效。

先说检验。PQM支持SPEC传递、同类物料检验模板复用、Excel批量导入三种检验配置方式,系统内直接创建检验计划并自动指派及提醒任务人;检验规则支持动态调整,不论是一款灯具的不同原料,还是两款灯具的相同原料,都能在最短时间内灵活调整至适配规则。如今,FT已不再需要用检验人员花费大量时间去手动配置检验标准、手动创建检验计划、手动监督检验执行,在数字化检验全面实施之后,FT公司光在检验环节就释放出大半成本。

再看质量成本科目细化。对于不合格品,该体系会进行精细化处理及归类。除去“让步放行、返工返修、报废、退货、索赔”五种主流处理方式之外,系统还支持自定义处理方式,所有处理结果都留存确定性记录,根据最终处理流向,利用数据流精准找到隐性成本发生域。

然后是预防管理与持续改进。借由全面质量管理基座的灵活性与自主定制化,通过PQM+Voice问题管理+FMEA,构建流动且闭环的知识裂变复用体系。其实,FT是有借助其他软件做知识库的,只是此前的知识库既是开始也是结束——结案了丢在知识库就完事,没有起到任何预防作用。新体系将对这些具有宝贵价值的知识进行系统性的管理:

FMEA中定义好的标准和检验规则,自动同步到PQM的检验配置中;检验过程中的NG自动进入问题管理模块;问题管理中内嵌丰富分析工具,可轻松调用8D、鱼骨图、5Why法或各类脑图;处理措施在验证后自动保存至FMEA经验库,优化更新标准和检验规则,再次同步到PQM中。 通过持续的PDCA循环,提升从研发、生产、销售等全链路的质量改进活动,将过程中的损失和产品缺陷,扼杀在摇篮里。

这一套方案并不会让FT公司为“遥远宏大”的长远价值目标,牺牲短期的企业盈利,而是通过系统性的业务流程改进,从各个环节中释放冗余成本、提高效率,过程中累积起来的经验知识又在流转中反哺新一轮质量提升工作,质量、成本、效益环环相扣、三足鼎立,为企业发展输送源源不断的养分。

如此,方是企业长久不败之道。

|