在计算生产线平衡率时,到底是按工位数,还是人数,会有一机两人的情况?

先回答问题: 平衡率=(各工序时间总和/(工位数*CT))*100% 这里面有工序和工位的概念,2者是不一样的,区分如下: 工序: 工序是针对产品生产过程的,不是针对人/机的, 一个产品从开始加工到完工有很多个工序进行,每个工序都可能有多个人,多个机器,多个工位去做. 每个工序具体的工位安排,是根据实际情况去匹配的,根据工序时间去平衡安排的. 根据你的表述,这个机器所作业的内容,就是一个工序,这个必定有一个工序时间A. 当然这个工序,有可能有2台/更多同样的机器去做,但不影响这个工序的时间就是A. 各工序时间总和= 产品从前到后所经过的全部工序的加工时间(即lead time),此时不必往人力,工位的方向去牵扯,与这些都没关系. 工位*CT: 有了产品工序排布后,就要根据这些工序的实际情况安排人力/工位(人力=工位,1个人就是1个 工位),来进行生产平衡,以最大化产线产出,减少等待浪费. 此时,基于产品工序而进行的人力和工位分解便出来了,此时就有了工位数(就是人数),每个工 位就有相对于的 工时,最大的那个工时为CT. 至此,平衡率已经可以计算出来了. 同时我们可以得到: 不平衡造成的时间浪费=(工位数*CT) - (各工序时间总和) 各工序时间总和:组装这个产品,只需要这么多时间就可以了; 工位数*CT:组装这个产品,实际上却用了如此多的时间;

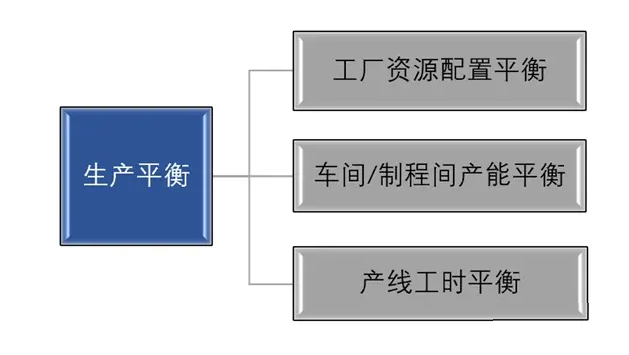

再拓展生产平衡认知: 五,生产过程科学执行5.1,生产平衡工厂里的有3种生产平衡:

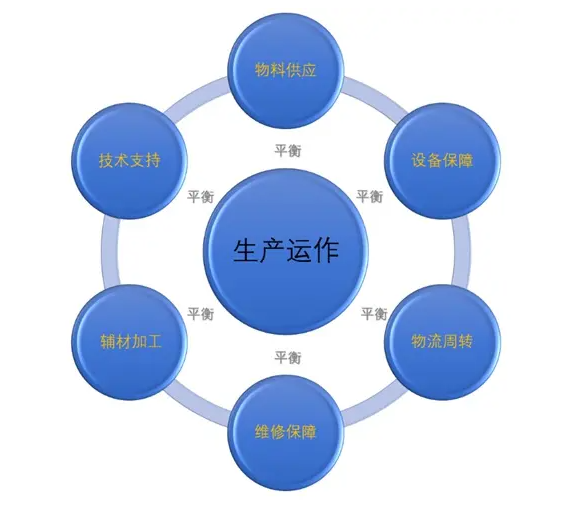

1,工厂资源配置平衡 围绕着主体线体设施产出的周边,有一系列的资源配置来保障着生产运行和产出,如下图(包括但不限于这些模块):

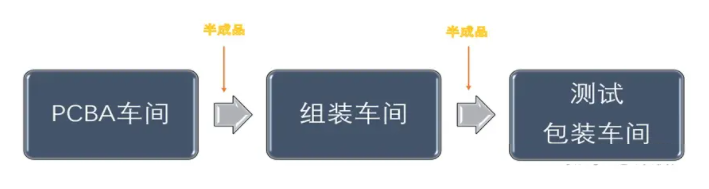

这些模块资源配置所能提供的产出,要满足生产运行的需求,二者之间要达成平衡.不平衡会影响到生产产出/等待浪费.可以举一个之前的例子: 物料供应如果运力不足,产线出现待料,此时就会影响JIT/单间流的目标受到严重影响. 2,车间/制程间的产能平衡 对处于同一工艺链上的车间,车间级产能输出上要达成平衡,否则之间的半成品会堆积越来越多,形成物流呆滞.这样本身就造成了产品低流动性和越来越多的WIP库存,无法达成一个流.不同工段的产能输出,同此道理.

3,产线工时平衡 即通常意义上的生产线平衡,生产各工序工作分配需要尽可能提升生产平衡率,避免造成工序间等待和库存堆积. 以上3个生产平衡,都对JIT/单间流的实现形成支撑,从影响程度和重要性上来讲,依次递减.

|