内容提要:精益生产是在总结流水线生产和丰田生产方式而创立的生产理论,它将生产理论简化到了新的理论高度,总结出了精益五原则,对精益生产的推广起到了重要作用,越简单有效的方法越容易普及。精益生产的主要目标还是增加产出速度,同时也兼顾降低成本。精益生产以以价值流分析作为工具,跟踪价值的产生过程,删除不必要的环节,从而缩短生产周期并降低成本。精益生产以空间或者库存作为缓冲,来防止工序的过量生产,从而保证系统的产出速度。 精益生产(Lean Production,简称LP)是美国麻省理工学院数位国际汽车计划组织的专家对日本“丰田JIT(Just In Time)生产方式”的研究而命名的生产方法。精益生产有五个原则,分别为价值、价值流、流动、拉动和尽善尽美(如图6-64所示)。

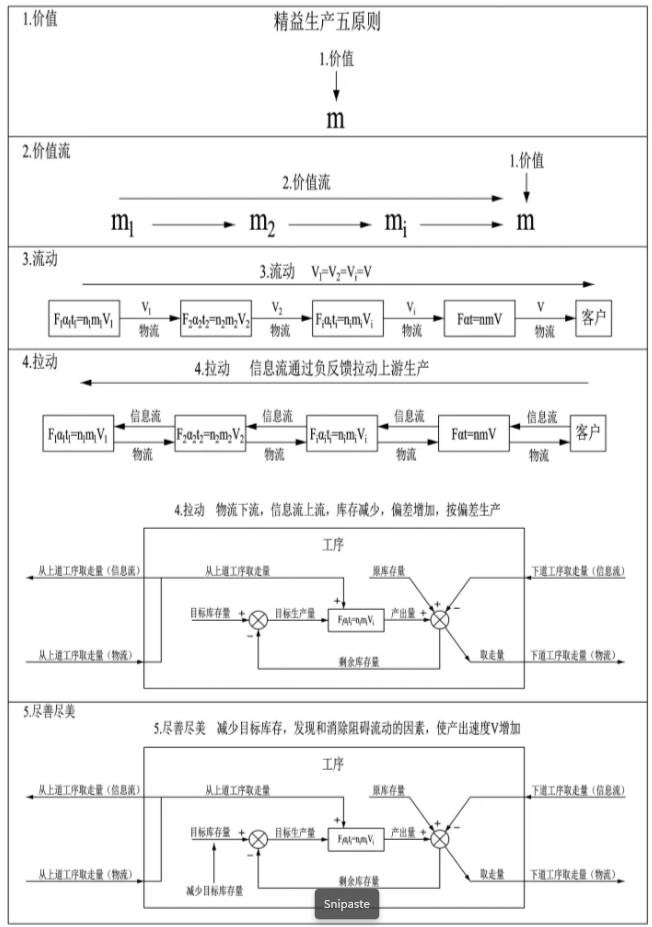

图6-64 精益生产五原则 精益生产的5个原则: 1)价值:精确的定义特定产品的价值。 2)价值流:识别出每种产品的价值流。 3)流动:使价值不断流动。 4)拉动:让顾客从生产方面拉动价值。 5)尽善尽美:永远的追求尽善尽美(如图6-65所示)。

图6-65 精益生产五原则系统 如何通过广义动量定理和系统思考来分析精益生产的5个原则呢?广义动量定理用来分析如何产生和增加成果,系统思考用来分析各种因素的交互影响。这两种方法改如何使用呢? 1)价值:精确的定义特定产品的价值(如图6-66所示)。

图6-66 价值 定义价值就是定义顾客所需要的产品质量m,这是生产出的产品需要达到的目标。从广义动量定理的角度说,定义价值就是定义广义动量定理Fαt=nmV成果nmV中的m,指出了主体通过力量F、方法α、时间t和力量的作用点而要达到的目标。 2)价值流:识别出每种产品的价值流(如图6-67所示)。

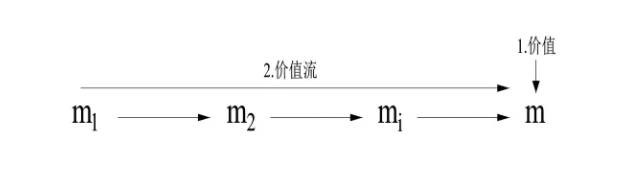

图6-67 价值流 价值流是产生价值m的过程,价值从原始价值m1增值到m2,从m2增值到mi,经过多个增值过程,最后增值到目标价值m。而从原始价值m1,最后增值到目标价值m的过程就是价值流。也就是广义动量定理的过程市场Fαt,不能产生价值m的过程应该减少到最小,这一点和工业工程中介绍减少动作动作路程的道理是相同的。减少不必要的步骤可以加快产品的产出速度而提高产出量,也可以减少占用时间,人力和物料等的成本,这和TPS中所说的“消除一切浪费”的思想是相同的。 3)流动:使价值不断流动(如图6-68所示)。

图6-68 流动 增加流动速度可以增加产出成果。从广义动量定理Fαt=nmV的角度说,速度V越大,成果nmV越大。每一个增加价值的过程也是广义动量定理增加成果的过程,没有过程四要素力量F,方法α,时间t和作用点,成果不可能发生变化。从TOC制约理论的角度说,系统的产出由瓶颈决定,瓶颈的速度决定了系统的产出速度,而当局部速度大于瓶颈速度时,并不能增加系统的产出,反而会增加库存而掩盖问题。那么是谁决定系统产出速度的上限呢?是客户的需求速度,超过客户需求的产出速度只能产生库存。在丰田生产方式和精益生产中,如何处理局部速度高于瓶颈速度的地方呢?它们通过多能工和快速换模来实现人和设备的富余被使用,因为从TPS和精益生产的角度说,超出功能需求的能力而不被使用就是浪费,不符合精益的思想。人超出的工作能力和时间可以用来做其他的事情,这是多能工的精髓;而设备超出的能力也可以加工其他零件,通过快速换模来减少时间转换的损失。所以在TPS和精益生产中,通过使个生产单元的速度V相等来平衡产能,从而使产出最大化。每一个生产单元表示价值的增值过程,然后通过箭头的方向将物流流动到下一个生产单元。 4)拉动:让顾客从生产方面拉动价值(如图6-69所示)。

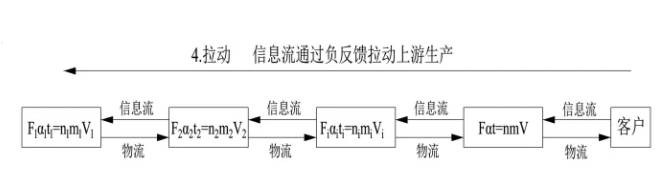

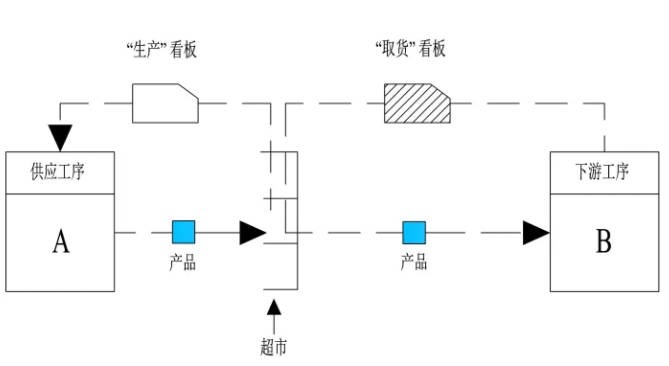

图6-69 拉动 让顾客拉动价值是为了指导生产客户马上需要的产品,而不是客户不需要的产品,这样可以减少库存,从而减少负债,增加系统的有效产出。物流是从上一个生产单元流到下一个生产单元,而从下一个单元取走上一个单元的零部件后,信息流从下一个单元反馈到上一个单元,反馈的信息包括取走器件的型号和数量等,这一个信息就是指导上一个单元生产同样数量的此型号产品,从而形成了价值的拉动而不是推动过程。按照精益生产的思想,它融合了丰田管理方式和流水线的精髓,在能创造连续流的地方就使用流动原则,这是流水线的思想,在不能流动的地方就在这道工序前增加超市库存,也是是库存缓冲,来保证下游的流动(如图6-70所示)。

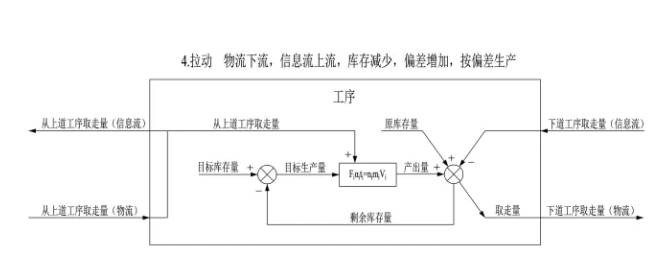

图6-70 拉动的一道工序 每个生产单元均可以通过上图的负反馈过程表示,每一个单元对于每一种产品都有一个目标库存量,当剩余库存量小于目标库存量时开始生产;当剩余库存量等于目标库存量时停止生产,这样既可以保证整条生产流程的速度一致,也可以防止过量生产产生负债和扰乱生产秩序。目标生产量=目标库存量-剩余库存量=目标库存量-(原库存量-下道工序取走的量)=目标库存量-原库存量+下道工序取走的量,如果原库存量与目标库存量相等,那么生产的数量就是下道工序取走的量。单件流不一定是使系统产出最快的方法,有时经济批量比单件流使系统的产出更快,这一点会在后边进行分析。 5)尽善尽美:永远的追求尽善尽美(如图6-71所示)。

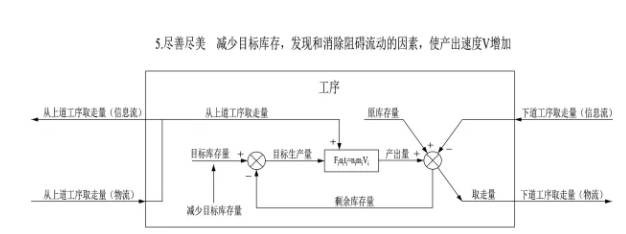

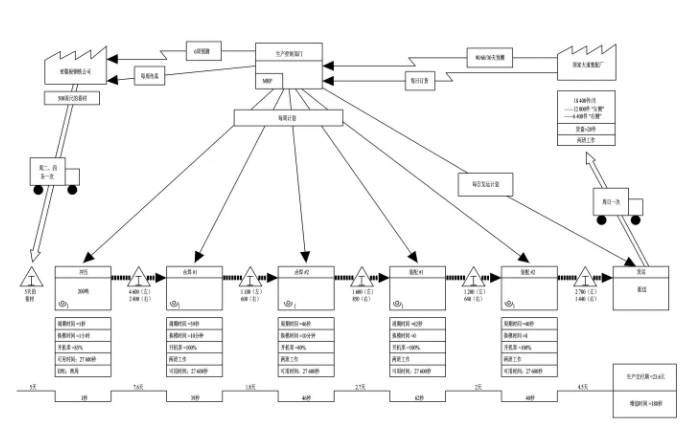

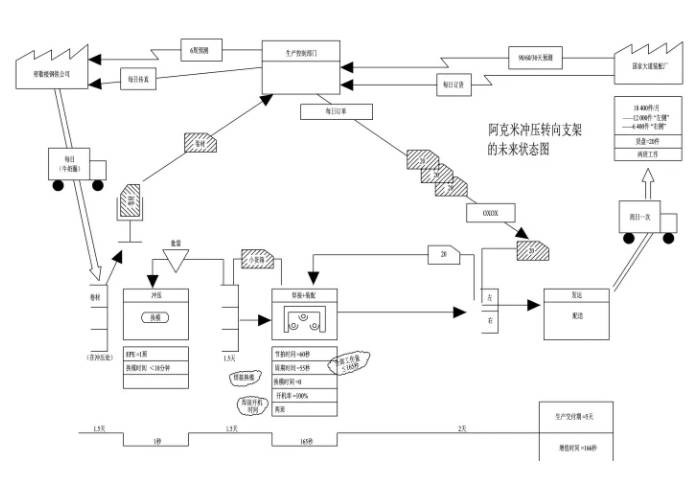

图6-71 尽善尽美 尽善尽美是不断的优化上述四个过程,使成果nmV越来越大。通过减少目标库存,库存量减少,阻碍流动的问题就会向石头一样露出水面,消除这些阻碍流动的因素,就像移走了河流中减缓水流速度的石头,流动的速度会加快,产出成果nmV会增加。不断的减少目标库存和优化上述四个过程,使成果nmV越来越大。 德国保时捷公司在董事长魏德卿的领导下,引入精益生产,使保时捷成为世界最赚钱的汽车公司。 精益理论在生产中的应用 精益生产发展了TPS思想,在《学习观察:通过价值流图创造价值、消除浪费》提出的图析不是每个生产环节都需要使用看板来完成负反馈环,精益思想将TPS进行了简化,实施的方法也简化,使其实施更容易,且结果更好。 此处引用《学习观察:通过价值流图创造价值、消除浪费》书中的一个例子,并简要进行讲解。 例子: 阿克米冲压公司为汽车装配厂生产钢制转向管柱支架,该产品分为方向盘左侧、右侧两种类型,成品发往国家大道汽车装配厂。 顾客需求:每月18400件,其中:左侧转向支架12000件,右侧转向支架6400件。顾客工厂每天按照两班运转;每个货盘中有20件产品,一个货箱最多可以放10个货盘,顾客以货盘为单位订货。每天用卡车向顾客发一次货。 阿克米工厂数据 工作时间:每月工作日20天,所有生产部门每天两班,每班8小时,必要时可以加班,每班有2个10分钟休息,在休期间,手动机停止工作,午餐不计入工作时间。 生产工序:该产品的工序包括冲压、点焊1工位、点焊2工位、装配1工位、装配2工位和发运。 根据客户和阿克米公司的情况绘制价值流现状图(如图6-72所示):

图6-72 阿克米公司价值流现状图 通过对客户需求,供应商情况和企业的自身情况绘制出企业的价值流现状图(如图6-73所示)。

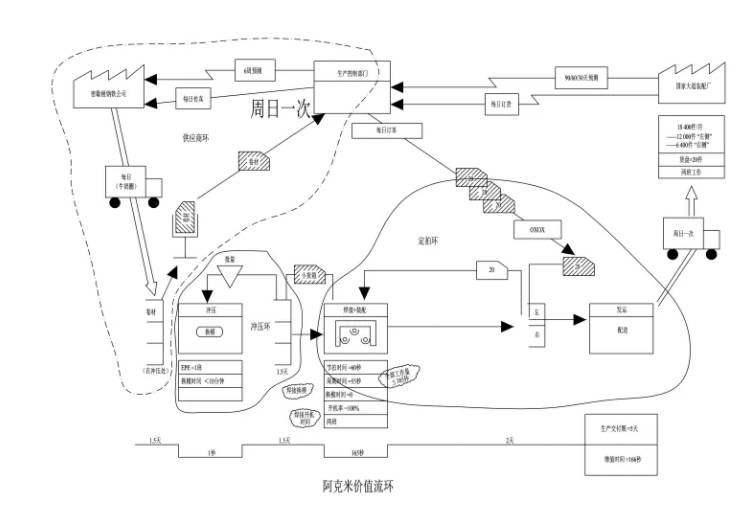

图6-73 阿克米公司价值流未来图 通过精益价值流的分析,绘制出价值流的未来图。从图中可以看出生产交付期从23.6天缩短到5天。此工程的未来价值流图包含3个负反馈,包括供应商环,冲压环和定拍环。每一个拉动系统的超市都对应着一个负反馈环(如图6-74所示)。

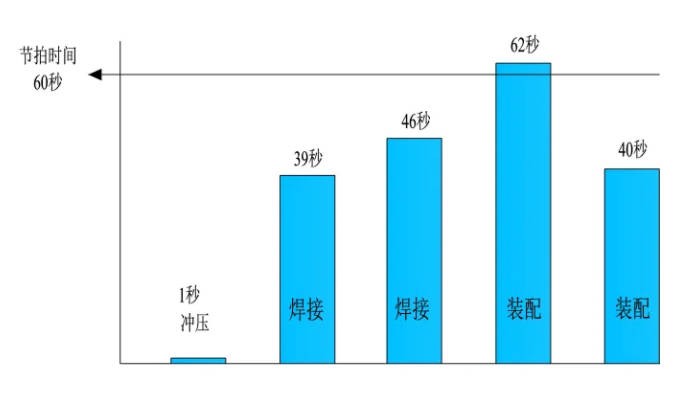

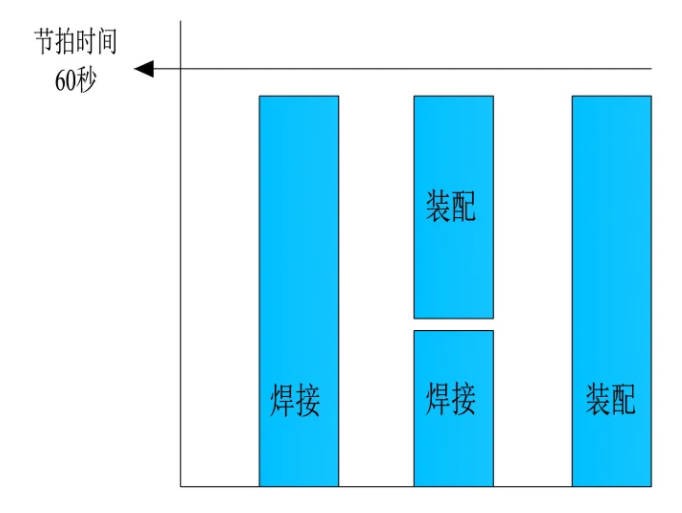

图6-74 阿克米公司的价值流环 以精益思想的5个原则来分析这个例子, 1)定义什么是价值。 也就是质量m,价值为生产的左右管柱支架。数量n为12000件左侧,6400件右侧,速度V为60秒/件(18400件/20天/2班=460件/班,27600秒(每班可用工作时间)/460件=60秒/件)。所以每天要产生的广义动量nmV为920件*管柱支架质量*60秒/件(其中920件中包含600件左侧支架和320件右侧之间)。 2)分析价值流。 收到供应商的钢材后,经过阿克米公司的冲压,点焊1,点焊2,装配1,装配2的这5道加工工序后,变成成品,然后发运到客户公司,这5道工序就是价值流,即价值的形成过程。每一道工序的数据情况在相对应的加工工序下进行了标明。 3)流动 通过分析,冲压时间为1秒,与节拍时间相差太大,不宜引入连续流。而两个焊接和两个装配的时间与节拍时间接近,可以引入连续流(如图6-75所示)。装配和点焊的总时间为187秒,而节拍时间为60秒,这样就需要3.12人来完成装配和点焊的工作,当前的4人有些浪费,通过工艺改良,将每个工人的单位工作时间减少到55秒,三人总时间为165秒,小于180秒(如图6-76所示)。

图6-75 当前周期时间

图6-76 工序改进后的周期时间 4)拉动 在不能引入连续流的地方使用超市,在冲压工序前有卷材超市,用于保证冲压工序有合适的工作库存缓冲,在冲压工序后有超市,用于保证焊接+装配工序的正常工作,在焊接+装配工序后有成品超市,用于保证有合适的发运缓冲,超市的作用和福特的空间缓冲,高德拉特的时间缓冲作用是相同的,保证下道工序不挨饿,可以正常工作,超市的大小取决于现场的墨菲效应和节拍等,超市的库存量不宜过大,过大则在制品过多,易造成生产混乱,并且库存是负债,需要减少;库存也不宜过少,过少的话,一旦发生墨菲效应,下道工序就马上停工,影响系统的总产出。超市是一个负反馈系统,输入的大小为超市的目标库存大小,而生产的目标是偏差库存,偏差库存=目标库存-实际库存(如图6-77所示)。

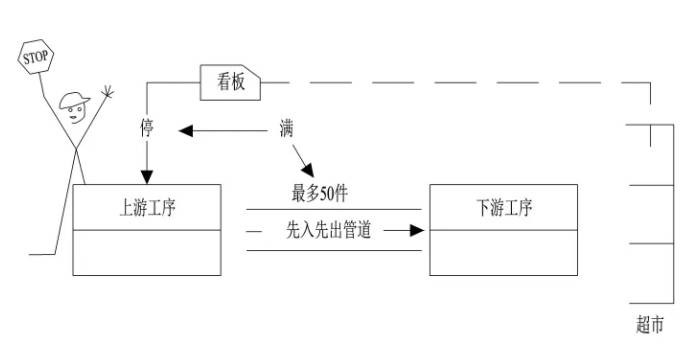

图6-77 超市拉动系统 5)尽善尽美 减少各道工序的换模时间,增加开机率到100%,可以减少生产总时间,这一点作者将在‘经济批量与单件流’的章节中进行论述。通过均衡生产,降低库存量,缩短交货期。各道工序的都可以通过不断改善,从而缩短交货期。 精益价值流图析中,使用反E来表示超市,与TPS的拉动系统功能是相同的;而先入先出的管道与福特流水线的空间缓冲道理相同,管道有大小容量的限制,达到限制时,停止生产,是负反馈系统。在某些情况下,超市并不适用,比如顾客定制的产品、保质期短的材料,或者很少用的昂贵零件等,就可以使用管道代替超市。精益价值流图使精益生产更容易理解和实施(如图6-78所示)。

图6-78 先入先出管道 精益生产适用条件:产品多样,需求较小但稳定的产品。

|