|

导入时间:2008年-2012年,四年时间。 提升辅导: 2012年-2014年,三年时间。 管理水平:公认的行业管理标杆,参观者络绎不绝,每年接待上万人次的参观者。 (一) 数字化改善效果 唐*集团在大环境不好的条件下,坚持走精益管理道路,在3A顾问的辅导下,成为环境最好和盈利能力最佳的钢铁企业。部分改善课题如表1-8所示。

| 1、制作皮带机托辊更换架,减少停机时间,提高生产效率 | | 2、优化LF (最迟结束时间)喂丝孔形状,减少生产事故 | | 3、优化精轧机出口导位,提高成材率 | | 4、加装涂油机双向过滤器及优化操作方法,降低防锈油消耗、提高产品质量 | | 5、加装无动力除尘和下水冲洗装置,降低14#皮带通廊粉尘浓度,避免二次扬尘 | | 6、优化1700线浊环理工艺,降低悬浮物数量、提高斜管使用寿命 | | 7、优化棒材运输标准拥根数,提高火车装载量、降低运输成本 | | 8、每年大小改善项目近10万件,经济效益十分惊人 |

表1-8部分改善课题列表

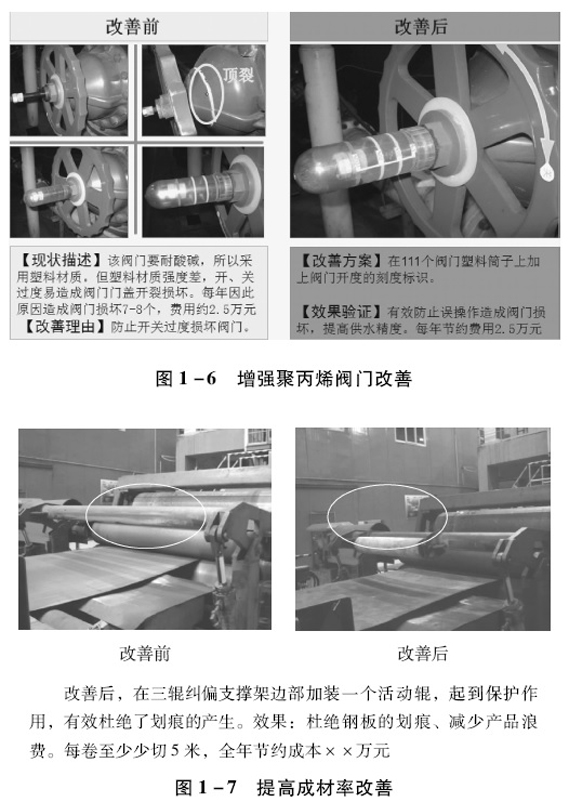

(二)现场改善案例 具体如图1-6、图1-7 所示

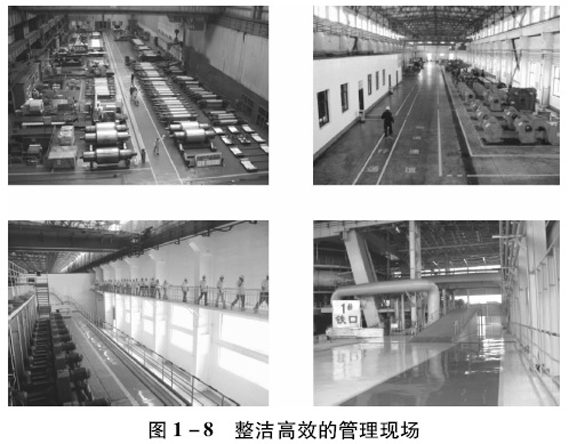

(三) 整洁高效的管理现场 具体如图1-8 所示

(四) 重点导入内容 具体如表1-9所示。

1、污染源治理 2、闲难部位解决 3、设备初期清扫 4、标示材准化 5、微缺陷管理流程 6、点巡检可视化 7、开展内部质量损失成本改善 | 1、学用价值流程分析(VSM),实现均衡化生产 2、全面建立与运行设备效率管理体系(OEE) 3、针对关键工序参数实施统计过程控制(SPC)与工序能力指数(CPK)管理 |

表1-9 重点导入内容

(五)专家评价 “如果不到高炉出铁现场,真不敢相信这是钢铁企业。唐*颠覆了传统钢铁企业浓烟滚滚、傻大黑粗的形象!” “一个令人信服的绿色冶金企业的标杆!” “唐*的清洁生产水平在世界上绝对一流!” 冶金行业专家杨宗毅先生道出了他眼中的唐*

|