|

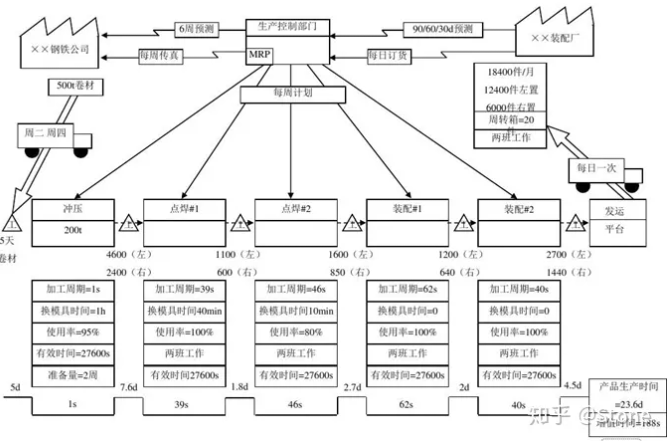

持续改善是工厂永恒的话题,当然也一直是工厂的主旋律。 所以象KAIZEN这个词也跟5S,KANBAN一样在工厂里耳熟能详,广为人知。 由此,也衍生了一大批改善专家。 实事求是来说,有些改善专家还是有两把刷子的,极其擅长指导进行集中的改善活动,有时还美其名曰“改善闪电战”,“破釜沉舟月”等。 在这些活动中,能一针见血的找出浪费,有的放矢的提出改善方案,及时快速的推进行之有效的改善活动,并收到让人瞠目结舌的改善成果,从方案到结果都能让人惊奇不已。 比如,新的流程更紧凑,消除了中间环节,占地空间只是原来的三分之一,作业人员减少了五分之二,设备也由原来的十台变成了五台,甚至更少。 从财务上看,哇塞,直接成本降低了40%,并且还有进一步降低的可能。 形势一片大好! 这时当然免不了要大肆庆祝一番,论功行赏,皆大欢喜! 然后,可能改善大师们就各回各家,各报各娃了。 这样做有什么问题吗? 没有问题! 但问题会在2个星期或1个月后出现。 因为,改善后的流程还是不断出现问题,正常生产迫不得已时时中断,为了弥补这些中断带来的损失,工厂又不得不重新容许囤积存货,又不得不临时增加人手以应对这些意外。 辛辛苦苦小半年,一夜回到改善前。 这应该是很多企业折腾一番之后由衷发出“ 精益生产不适合我这样的企业”的感慨的原因。 通常,导致这些问题的原因是因为公司没有制定任何制度来确保改善后流程的延续性。 当然也没有做任何的准备,比如储备技能熟练能解决问题的人员,缺乏必要的标准化,缺乏必要的应急措施和心理准备,缺乏必要的流程支持(如人员培训,设备维护等),等等。 根本原因在于,所有人都认为改善个别流程(点的改善)总是比改善整个价值流要来得容易和自然。 并且事实上看起来也是如此。 这种认知的局限是可以理解的。 但这跟精益的理念是完全相悖的。 比如,你去一个供应商的厂家,除了质量,价格,交期这些常规“三件套”之外,你可能最关注的是他的生产能力,和产能负荷等。 供应商也大概率会跟你推销他强大的设备能力,先进的自动化技术,一流的工厂环境等。 你很大概率不会问包装出货的能力是多大。 而供应商很大概率也不会提,因为他也不知道。 但如果是一个精益专家(真正的专家)可以肯定的是,一定会从客户需求量问起,再问你最终产品的存货量和周转率,再问到你末端工序的产出。 当然,精益专家的工厂参观路线跟传统的工厂参观路线相左。传统的工厂参观通常是从来料区,按工艺流程顺序逐步走到发货去。而精益专家的参观路线通常恰恰与此相反,是从发货区走到来料区。 换句话说,精益的思想是不关注物料到哪里去,而是关注从哪里来。 在了解精益专家这些怪异的行为之前,我们需要先了解一下关于效率的2条定义。 (1) 效率必须跟成本成反比,反之就不是。比如以前A产品日产10000个,生产成本2元/个。而现在增加人手,日产量提高到20000个,但生产成本提高到2.5元/个, 这个就不能叫效率提高了。 (2) 只有整体的效率提高了,才能说效率提高了。局部或单个环节的效率提高,并不能说是效率提高。比如1个产品要经过10个工序,假设每个工序的日产量都是1000个。现在我们将B工序通过各种手段提高到日产量3000个,对于这个产品来说,效率并没有一毛钱的提高,反而增加了浪费的成本(因为库存提高了)。大家好才是真的好,这句话在这里很实用。 顺便多说一句,现在很多博人眼球的自媒体经常说中国已经准备超越美国了,这种说法自我娱乐一下可以,但若信以为真是要交智商税的。或许在某一个点我们确实已经离美国很近,甚至超越都是可能的。但如果综合到科学,技术,经济,军事,制度创新,人才储备,这种全方位的差距,我们落后的不是一丁点。 所以我们现在回过头来再来看精益专家看似怪诞的行为,就比较容易理解一些了。 因为他要从整体来关注效率(或浪费)。 同时,再回顾一下为什么点的改善总是出现这样或那样的问题。 因为局部的改善,并没有使整条链上流程受益,所以必然会受到其他流程的消极影响,反过来也带给其他流程消极影响。 所以,精益生产中有一个非常重要的概念。 那就是,价值流。 价值流这个名词听起来很高大上,但事实上非常接地气。 价值流其实就是物料和信息流,起源于丰田公司,由大野耐一创建的OMCD(operations management consulting division)提出。该部门开发出一种可以以图形的方式来呈现材料与信息的流程的工具,以把那些老是专注于个别流程的员工拉回到整个流程上。这种工具在丰田公司就被称为“物料与信息流图”。 最终这种工具发展成我们现在所谓的“价值流图”。 第一本也是最好的一本关于“价值流程图”的书籍是MIKE ROTHER和JOHN SHOOK合著的《学习观察》一书。这是关于如何绘制价值流程图的指南,是极好的培训教材,此后有很多书籍中关于价值流的章节都是以此书为蓝本来编写。 关于价值流的编写会在后续的文章中介绍。 今天在这里与大家分享的是关于价值流程图的一些基本理念。 什么是价值流? 价值流就是产品通过基本生产过程所要求的全部活动,包括增值和不增值活动。 主要包括两方面。 (1) 从概念到投产的设计流。 (2) 从原材料到产品交付给客户的生产流。 对价值流进行分析意味着对全过程进行研究,而不是单个过程。对全过程进行改善,而不仅仅是局部优化。 什么是价值流图? 价值流图就使用铅笔和纸张绘制的关于产品的整个生产过程中的物料和信息流动情况的图表。 价值流图通常包含两部分。一部分是关于现状的价值流图,一部分是关于未来希望的价值流图。 图中的信息也非常简单。 现状价值流图: 从用户到供应商跟踪产品的生产路径,在材料和信息流中仔细画出每一过程便于看清的代表图形,然后列出关键问题及跟问题相关的信息。

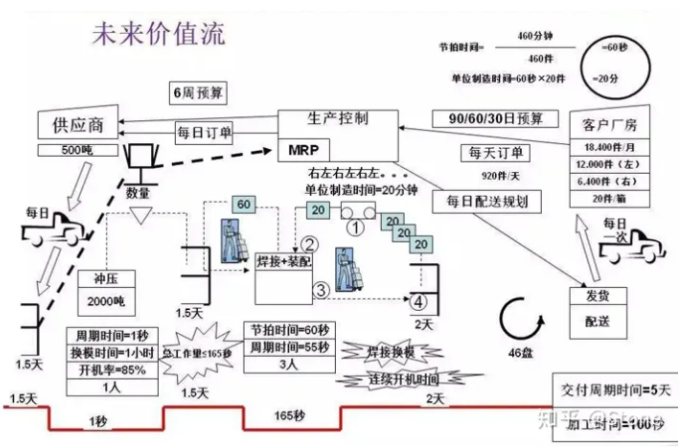

未来价值流图: 从用户到供应商跟踪产品的生产路径,在材料和信息流中仔细画出每一过程便于看清的代表图形,然后列出关键问题和希望的答案。

以上就是2张典型的价值流图。 需要注意的是,这是为了显示的需要,而特意采用OFFICE文档做的。 事实上,真正应用的价值流图的必须是用铅笔手工制作的。 而价值流图分析,就是依据价值流图来识别流程中的浪费。 在精益生产中,价值流图是一个基本分析工具。 它可以帮助你看到不仅仅是生产的单个工艺过程,如冲压,机加工,装配,而是整个流动。 它可以帮你发现价值流中的浪费和浪费的根源。 它能统一大家讨论和行动的语言。 它能让你着眼全局,而不是捡芝麻,丢西瓜。或一叶障目不见泰山。 它也是你着眼未来的基础,换而言之,也是你行动的基础。 应用价值流图的注意事项。 (1) 现状价值流图只是发展未来价值流图的基础,而不是你的问题清单。将其作为问题清单非常容易导致只是点的改善(并且这种冲动难以抑制),而无法建立有效的无间断流程。而精益的真正效益存在于未来的无间断流程。 (2) 未来价值流图只是你未来的目标状态,并不包含过程的具体绩效细节。 (3) 绘图的目的是依据此来开展行动,而不是绘图本身。 (4) 一次只从一个产品入手,并依据价值流图采取行动。 (5) 一旦依据价值流图采取行动,必须定期检查,反复督促和纠正。 (6) 价值流图及其伴随的行动必须是周而复始,没有一劳永逸。 (7) 一直使用铅笔亲手画。 对于这一条,当我的教练这样要求时,我也是很懵逼的。 但我以我的亲身经历告诉你,这是非常必要的。主要理由是车间使用方便,无法委托他人,集中注意力在价值流上(而不是如何操作计算机),可以随时纠正图形和信息的错误,而纠正错误又可以提高你使用价值流图的能力。 (8) 从最后一道工序走向最前一道工序,而不要反过来。 (9) 一定要自己收集信息并绘制价值流图(操作时间一定要自己观察)。 至于如何绘制价值流图,会在下一篇更新中详细说明。 但是,今天提前说一下如何快速掌握如何价值流图。 那就是, 反复多次的做!这是最简单的方法,也是迄今为止最好的方法。

|