|

SDCA循环到底是什么

01

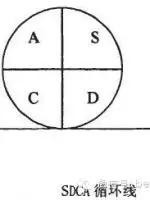

什么是SDCA循环,英文Standardzation Do Check Action,SDCA Cycle,就是标准化维持,即“标准化、执行、检查、总结(调整)”模式,包括所有和改进过程相关的流程的更新(标准化),并使其平衡运行,然后检查过程,以确保其精确性,最后作出合理分析和调整使得过程能够满足愿望和要求!

SDCA循环—标准化维持的目的,就是标准化和稳定现有的流程。

S是标准(Standard),即企业为提高产品质量编制出的各种质量体系文件;

D是执行(Do),即执行质量体系文件;

C是检查(Check),即质量体系的内容审核和各种检查;

A是总结(Action),即通过对质量体系的评审,做出相应处置.

不断的SDCA循环将保证质量体系有效运行,以实现预期的质量目标

PDCA与SDCA是企业提升管理水平的两大轮子。

PDCA是使企业管理水平不断提升的驱动力,而SDCA则是防止企业管理水平下滑的制动力。没有标准化,企业不可能维持在较高的管理水平。

说到什么是SDCA就是标准化维持,即“标准化、执行、检查、总结(调整)”模式。

02

所谓标准化,就是将企业里有各种各样的规范,如:规程、规定、规则、标准、要领等等,这些规范形成文字化的东西统称为标准(或称标准书)。

制定标准,而后依标准付诸行动并不断完善的过程则称之为标准化。

那些认为编制或改定了标准即认为已完成标准化的观点是错误的,只有经过指导、训练、实施、改善才能算是实施了标准化。

四大目的

1、技术储备——保存技巧和专业技术的最好方法,否则,企业或组织就没有技术、技巧和经验的积累,技术、技巧和经验随人转移。

2、提高效率——便利性和兼容性,减少变化,降低成本。

3、防止再发——防止问题发生及变异最小化的方法。不以人的变化而变化。

4、教育训练——是企业培训的基础和根本。

03

六个制定要求

1、目标指向——标准必须是面对目标的:即遵循标准总是能保持生产出相同品质的产品。

2、显示原因和结果——比如“安全地上紧螺丝”。这是一个结果,应该描述如何上紧螺丝。

3、准确——要避免抽象:“上紧螺丝时要小心”。什么是要小心?这样模糊的词语是不宜出现的。

4、数量化-具体——每个读标准的人必须能以相同的方式解释标准。为了达到这一点,标准中应该多使用图和数字。

5、现实——标准必须是现实的,即可操作的。

6、修订——标准在需要时必须修订。在优秀的企业,工作是按标准进行的,因此标准必须是最新的,是当时正确的操作情况的反映。

标准化(Standardization)

第一步:寻找与标准有差距的问题 召集有关员工把要改善的问题找出来。

第二步:研究现时方法 收集现时方法的数据,并做整理。

第三步:找出各种原因 找出每一个可能发生问题的原因。

04

实行(Do)

第四步:标准化及制定解决方法 依据问题,找出解决方法,安排流程后,立即实行。

检查成效(check the result)

第五步:检查效果 收集、分析、检查其解决方法是否达到预期效果。

制定方法(Action)

第六步:把有效方法制度化 当方法证明有效后,标准化为工作守则,各员工必须遵守。

第七步:检讨成效并发展新目标。 当以上问题解决后,总结其成效,并制定解决其它问题方案。

任何一个新的工作流程,初期都呈不稳定状态。稳定现有流程就需要执行SDCA循环。如下图所示,不稳定的工作流程经过SDCA循环而趋于稳定。那么,SDCA循环应对应于维持、保持活动。

PDCA对应于改善活动,改善活动需要遵循的就是PDCA循环。如下图所示,通过PDCA循环,质量(管理和技术水平)得到了提高。

05

由于SDCA和PDCA的应用时机和领域不同,它们分别对应与开发的维持与改善两个方面,是相辅相成,缺一不可。

没有SDCA循环改善成果就得不到有效巩固,没有PDCA循环就只能坚持现有水平,不能取得突破和提高。

SDCA循环和PDCA循环之间的关系(如下图)所示,通过SDCA循环和PDCA循环,质量得到了持续的巩固和提高。

但是可以看到,改善的不能持续不断,也就是平滑地进行,图3—3中可以看出,波浪线的存在阻碍了改善的无缝的进行。

|